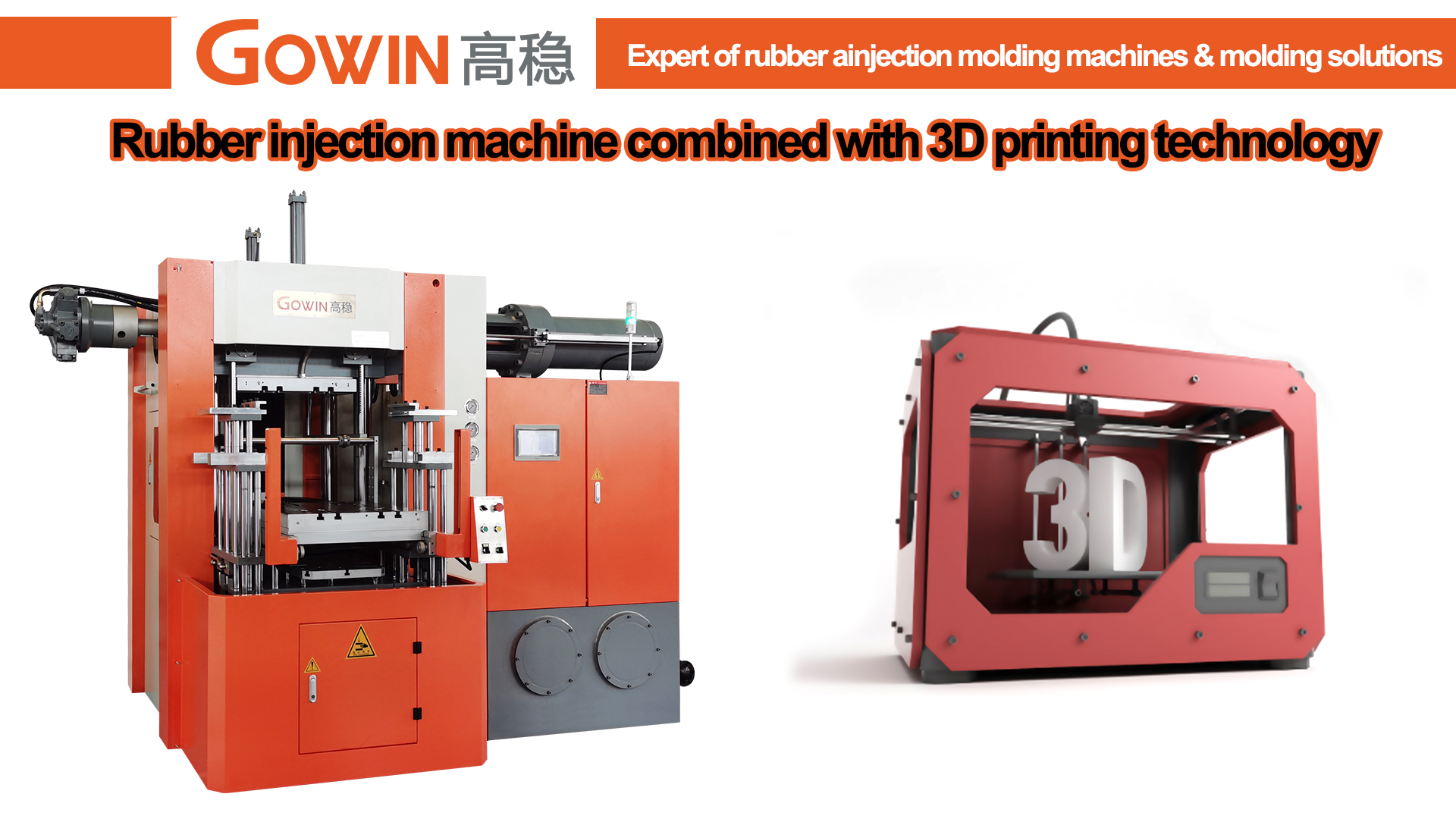

橡膠注射成型機與3D列印技術的結合主要體現在模具設計的最佳化、生產效率的提升以及透過3D列印技術實現更靈活的生產方式。這種結合為傳統的橡膠注射成型工藝帶來了許多新的可能性,具體體現在以下幾個方面:

① 3D列印模具的製造

② 模具冷卻系統優化

③ 增材製造與射出成型的結合

④ 優化注塑機零件

⑤ 減少材料浪費,提高環境保護

⑥ 與智慧製造的結合

1. 3D列印模具的製造

傳統的橡膠射出成型通常依賴金屬模具,製造成本高、生產週期長,且設計完成後難以修改。而3D列印技術則可依需求快速列印複雜的模具或模具零件。具體而言,3D列印能夠在短時間內完成模具的原型製作和迭代,尤其適用於小批量定製或快速原型製作。

優勢:

快速設計與修改:3D列印可以快速實現模具設計變更,並測試不同的設計方案。

降低成本: 傳統模具製造需要高成本的銑削和加工,而 3D 列印可以大幅降低模具的初始投資,尤其適用於小批量生產或客製化生產。

實現複雜結構:3D 列印可以製造出傳統加工技術無法實現的複雜幾何形狀,如精細的冷卻通道、複雜的內部腔體結構等,從而優化模具的性能和生產效率。

2. 模具冷卻系統的最佳化

在橡膠注射成型過程中,模具的溫度控制對生產效率和產品品質至關重要。利用3D列印技術,可以設計並列印出更有效率的冷卻系統,從而提高熱交換效率並縮短生產週期。傳統的冷卻通道通常標準化且結構簡單,而3D列印技術可根據模具形狀優化冷卻通道的設計,使冷卻更加均勻且有效率。

優勢:

提高了散熱管理效率:更精密複雜的冷卻通道設計優化了熱量分佈,減少了橡膠冷卻不均勻而造成的缺陷。

縮短週期時間:更有效率的冷卻設計可以顯著縮短生產週期並提高生產效率。

3. 積層製造與射出成型的結合

在橡膠注射成型製程中,射出成型機將熔化的橡膠注入模具,待其冷卻固化後取出成品。結合3D列印技術,注射成型可以實現更多客製化功能,例如根據特定需求列印不同硬度、不同形狀或複雜結構的橡膠製品。尤其是在客製化橡膠零件的生產方面,3D列印能夠靈活回應不同的客戶需求。

優勢:

高度客製化:3D列印可以根據每個訂單的需求列印不同形狀和設計的模具或零件,從而提高產品客製化能力。

小批量生產: 3D列印不需要大量的生產線或複雜的設備,可以有效率、低成本地生產小批量、多樣化的產品。

4. 優化注塑機部件

3D列印技術還可用於製造和優化注塑機的零件。例如,注塑機的螺桿、噴嘴、加熱器、控制器等零件,利用3D列印技術可以生產出更多符合客製化要求的零件。這不僅有助於提高射出成型機的效率,還能降低零件的維護成本。

優勢:

零件客製化: 可以列印具有特定功能的零件,用於不同類型的橡膠注塑機。

減少生產停機時間: 3D列印零件可快速替換損壞或磨損的零件,從而減少設備停機時間。

5. 減少材料浪費,提高環境保護水平

3D列印技術具有積層製造的特點,它逐層添加材料,而無需像傳統製造方法那樣切割或銑削大量原材料。因此,3D列印有助於減少生產過程中不必要的材料浪費,並提高資源利用效率。這對於橡膠模具行業尤其重要,因為傳統的模具製造會產生大量廢料。

優勢:

減少材料浪費:3D列印技術能夠精確控製材料的使用,有助於節省成本並減少浪費。

環境保護: 減少浪費和能源消耗,提高生產的環境保護水準。

6. 與智慧製造結合

3D列印與智慧製造技術的結合,能夠使橡膠注塑成型製程更加智慧化與自動化。例如,利用感測器和智慧控制系統即時監測3D列印模具的溫度和壓力等參數,從而優化生產流程。這種技術融合可以提高生產效率,減少人工幹預,並提升生產的一致性和穩定性。

優勢:

智慧監控:透過結合 3D 列印技術,可以實現生產流程的即時監控和調整,從而提高產品品質的穩定性。

自動化生產:智慧製造系統可與 3D 列印技術結合,實現自動化、高效的橡膠注塑成型生產線。

結論

橡膠注塑機與3D列印技術的結合,為製造流程帶來了革命性的改變。 3D列印不僅可以優化模具設計、提高生產效率,還能降低成本、增強客製化能力並實現環保。隨著技術的不斷進步,未來橡膠注塑產業可能會出現更多創新生產模式,從而推動整個製造業朝著更有效率和靈活的方向發展。這種結合不僅對小批量、客製化生產至關重要,而且在大規模生產中也具有巨大的潛力。

發佈時間:2024年12月13日